The butterfly effect

Editoriale

A volte scelte strategiche, valori o metodologie ben strutturate sono in grado di produrre effetti lontani nello spazio e nel tempo. Non succede sempre, ma quando succede questo può essere preso a paradigma della qualità di ciò che si fa, riconoscendone i frutti e le conseguenze positive. Magari a decenni di distanza, in ogni continente.

In ognuno dei tre mercati di riferimento (Elettrodomestici, Automotive e Industriale) abbiamo selezionato una storia che racconta il nostro percorso, e che dimostra come un approccio sistemico e qualitativo continuato negli anni è in grado di farci valorizzare ancora oggi percorsi di ricerca e di evoluzione iniziati molto tempo fa: competitività, vantaggi strategici, anticipo sui concorrenti e posizione di mercato ne sono in vario modo conseguenza, e a loro volta nuove basi su cui continuare a crescere insieme. Con l’orgoglio di poter raccontare una storia che assume dei contorni globali anche se riferita esclusivamente al nostro mondo aziendale, con la capacità delle consociate estere di fungere da estensioni cognitive, produttive e di sviluppo di tutti gli scenari in cui siamo coinvolti.

Vi raccontiamo quindi il nostro “Butterfly Effect”. Il fenomeno noto nell’epoca della globalizzazione per la relazione e la concatenazione di conseguenze che azioni locali possono avere a livello globale, assume un significato del tutto particolare se utilizzato per analizzare l’evoluzione di alcuni prodotti di MTU.

Buona Lettura.

Ricerca continua e intelligenza diffusa:

il Mecflon® e la rivoluzione nel mercato delle pompe per lavastoviglie.

MARCO BENINCASA, BUSINESS DEVELOPMENT DIRECTOR

Fin dai primi anni Novanta, il mercato delle pompe per elettrodomestici ha richiesto la riduzione della potenza del motore della pompa dell’acqua, cercando di risolvere i problemi di rumorosità, così come i problemi di bloccaggio della guarnizione che si presentavano dopo i lunghi periodi di inattività.

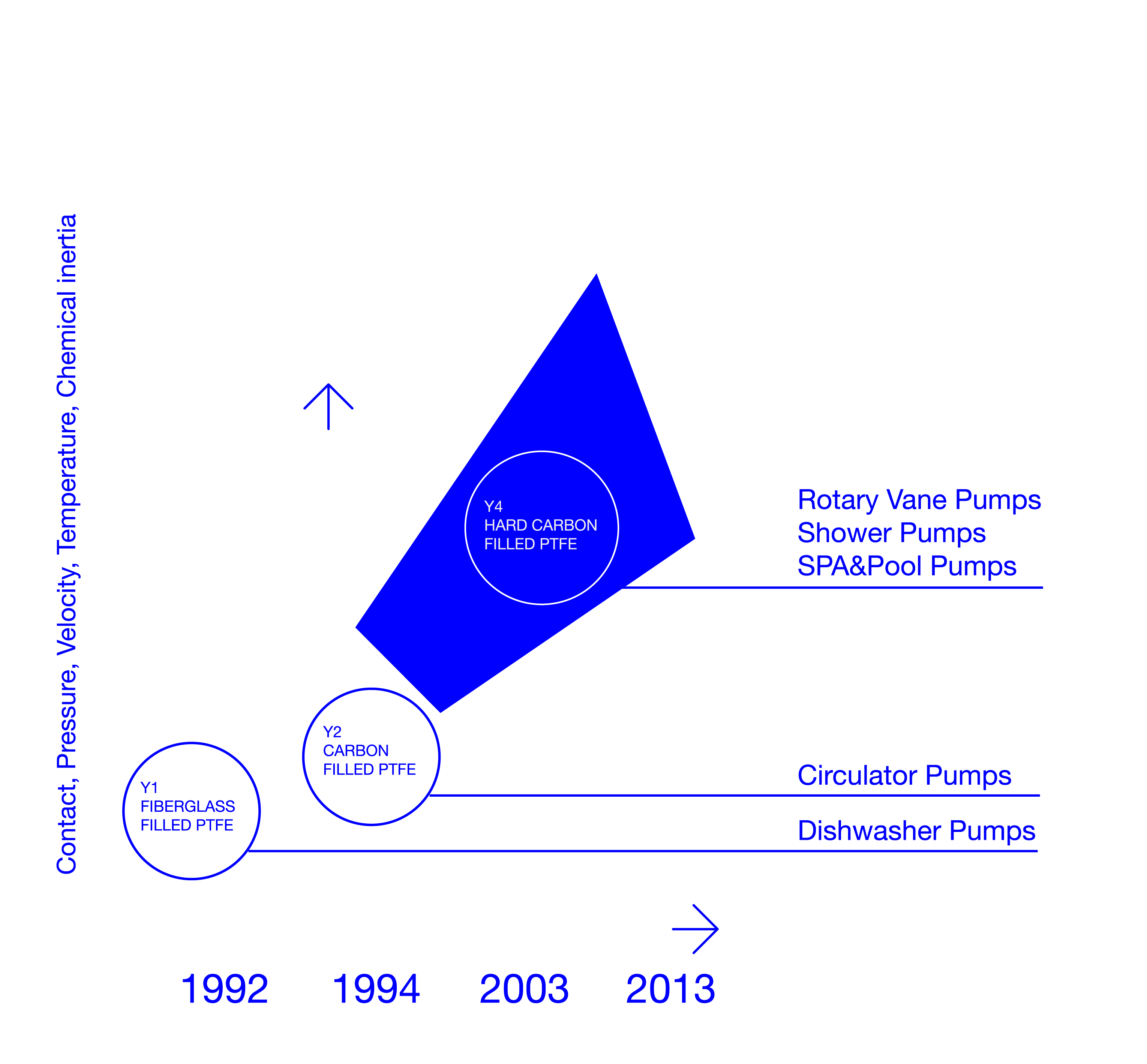

Meccanotecnica Umbra ha raccolto la sfida 25 anni fa, sviluppando un materiale per anelli scorrevoli, per ridurre l’attrito radente. Un PTFE brevettato da MTU con cariche appropriate: il Mecflon.

“In sostanza — racconta Marco Benincasa — all’inizio degli anni ‘90 il mercato degli elettrodomestici, e nello specifico delle lavastoviglie, richiedeva la riduzione di potenza dei motori e l’eliminazione del rumore causato anche dalla guarnizione e dalla tenuta meccanica. Inoltre ridurre la potenza dei motori, collegata alla coppia di spunto, riduce il costo. Per farlo serviva un materiale che non si bloccasse, soprattutto nei periodi successivi a pause lunghe di utilizzo”. Alla base di questo lungo percorso evolutivo si trova quindi un’esigenza del mercato, che MTU ha interpretato “arrivando a superare i limiti intrinsechi del materiale, che in quanto plastica ha dei noti limiti di impiego. Il nostro Mecflon supera i limiti strutturali del materiali sfruttandone al massimo i vantaggi. Lo sviluppo continuo del prodotto prosegue da 25 anni. Il primo salto evolutivo è avvenuto quando siamo riusciti a sostituire l’anello di carbone.

Il tipo Y1 ha quindi permesso una prima riduzione della potenza assorbita della pompa e una certa eliminazione di rumore e bloccaggio della pompa, ponendoci da subito in una posizione estremamente avanzata rispetto al mercato.

Nel Mecflon, Il PTFE (politetrafluretilene) funziona da “base”, matrice plastica alla quale aggiungere delle cariche come fibre di vetro (nella prima versione Y1), o una micro polvere di carbone nel più recente Y4. Tutte le versioni hanno quindi trovato ampia applicazione nel mercato, con l’Y4 che sta progressivamente sostituendo le versioni precedenti in tutte le applicazioni. Con l’Y4, abbiamo ottenuto dei significativi miglioramenti anche in termini di resistenza all’usura, fondamentale in quanto questi materiali sono soggetti all’azione di contaminanti abrasivi”.

La messa a punto del processo è stata quindi lunga: “dal Y1 (1992) al Y4 (2003-2004) il lavoro è stato approfondito, cercando di comprendere come far evolvere la nostra tenuta, che trova come detto prevalente applicazione nelle pompe delle lavastoviglie e di altre macchine come le macchine del caffè. La prima fase è stata abbastanza rapida, permettendoci di arrivare rapidamente al mercato. Poi ci sono voluti oltre 10 anni di messa a punto per migliorare le prestazioni.

Oggi Mecflon, se confrontato con altre qualità di PTFE, è specificamente formulato per fornire maggiore efficienza, una migliorata resistenza all’usura e una minore coppia di avvio.

L’effetto del Mecflon è stato quindi nuovamente il fattore chiave per evitare incollaggio e rumore. Abbiamo ottenuto notevoli risultati anche nella definizione del progetto per i motori brushless con evidenti vantaggi anche in termini di usura, per i naturali danni provocati dall’uso e del movimento delle parti”.

Quello che però rappresenta davvero un elemento vincente a livello aziendale è l’approccio secondo il quale il processo di sviluppo del Mecflon è avvenuto nella sede di Campello, ad opera del team di Ricerca e sviluppo. “Poi però, per la parte fondamentale di produzione e applicazione sul campo, è divenuto strategico e fondamentale il lavoro dello stabilimento MTU Cina, dal momento che la maggior parate dei clienti aveva già delocalizzato lì la propria produzione. Siamo quindi riusciti a soddisfare i clienti nell’affiancamento della fase produttiva in Cina, senza abbandonare Campello: producendo in Cina, ma sviluppando in Italia, mantenendo la nostra metodologia e le nostre caratteristiche di approccio. La conseguente crescita della Consociata Cinese ha quindi consentito anche un’organica crescita di Campello. La nostra non è stata quindi una delocalizzazione, ma una vera e propria ulteriore, una forma di intelligenza operativa diffusa che ha permesso una virtuosa economia di rete”.

Una crescita bilanciata, in cui tutti gli stabilimenti esteri riescono a cogliere le opportunità in modo organico con la sede centrale, ulteriore conseguenza di questo particolare Butterfly Effect prodotto da scelte compiute anni fa che oggi trovano riscontro e continuità, oltre a un migliore controllo del know how.

“Mecflon è stato un prodotto fondamentale per MTU, facendoci divenire punto di riferimento per il mercato:

in questi 25 anni tutti i produttori di lavastoviglie che per la maggior parte usano la tecnologia di pompa con tenuta hanno acquistato da noi.

In Europa la nostra quota di mercato è superiore al 50%, nel mondo è compresa tra il 30% e il 40%. Il volume delle vendite di MTU nel settore degli elettrodomestici dipende fortemente dal questo materiale, e dalla nostra capacità di produrlo internamente in modo completo e competitivo, dando un seguito continuo alla iniziale intuizione che ha portato allo sviluppo del prodotto”.

Lo sviluppo di C.U.G. e carburo di silicio poroso.

Il design di materiale anticipa il design di prodotto.

MARCO BENINCASA, BUSINESS DEVELOPMENT DIRECTOR FRANCESCO VALENTINI, CORPORATE OPERATIONS MANAGER

MTU è presente nel settore automotive soprattutto con la realizzazione delle tenute meccaniche per la pompa dell’acqua dei motori. Negli ultimi anni, tutto il settore si è trovato a fare i conti con i cambiamenti che il mercato ha conosciuto, sulla base della modifica delle normative ambientali e della tendenza a ridurre la potenza dei motori, per ridurre i consumi e l’impatto ecologico. Marco Benincasa e Francesco Valentini raccontano il percorso lungo 25 anni che ha portato all’elaborazione e al perfezionamento della risposta di MTU a queste varie istanze.

“Tutto è cominciato con l’emergere di una nuova esigenza di mercato: da un lato era necessario ridurre la micro perdita cosmetica fisiologica che devono avere le parti della tenuta meccanica; dall’altro il variare delle normative ambientali sempre più stringenti aveva prodotto un cambio nella composizione dei liquidi antigelo, in passato molto inquinanti, determinandone un diverso comportamento sia come liquido di raffreddamento che come lubrificante, imponendo una modifica delle parti meccaniche che entravano in contatto con questi liquidi per una questioni fisiche (il rischio di abrasione delle superfici delle tenute delle pompe che li movimentano) e chimiche (la tendenza degli antigelo a formare depositi a causa della presenza dei sali minerali). Abbiamo quindi dovuto reagire a questi cambiamenti, imposti appunto dalle normative e dalle condizioni di lavoro nei motori che cambiavano: sia una generale riduzione di potenza che la tendenza a produrre motori più piccoli, più veloci e più caldi, determinando uno stress maggiore per tutti i componenti interessati. Anche nel settore automotive la pur minima potenza assorbita dalla pompa dell’acqua è diventata un elemento significativo nella globale riduzione di potenza dei motori: in molti casi nei nuovi veicoli elettrici o ibridi la pompa elettrica ha una potenza più bassa, cosa che costituisce elemento di vantaggio per chi può produrlo in modo funzionale.

La prima fase di sviluppo ha riguardato l’individuazione dei materiali ideali per poter realizzare i due anelli della tenuta. In alcune applicazioni le temperature di lavoro impongono l’utilizzo di anelli di carbone: abbiamo dovuto cercare quindi un carbone che avesse allo stesso tempo tutte le caratteristiche ideali: il minore attrito possibile, la maggiore resistenza all’usura, la minore possibile dilatazione termica nell’applicazione ( -40° +140°) per evitare variazioni dimensionali che pregiudicassero il funzionamento della pompa.

Siamo così arrivati a definire il C.U.G. (Carbon Ultra Graphite o Hard Carbon Graphite grazie ad un processo di sinterizzazione esente da resina, definendo via via il mix opportuno di carbone e grafite.

Per ottimizzare il funzionamento della tenuta, cercando il miglior materiale da accoppiare al C.U.G. abbiamo affrontato l’uso di ceramiche, fino ad arrivare al carburo di silicio che hanno maggiore resistenza allo shock termico. La problematica era riuscire però a mantenere una minima presenza di liquido tra le due superfici a contatto, per garantire la lubrificazione necessaria tra gli elementi di una tenuta. Lo sviluppo di entrambi questi materiali è stato fatto da un unico team, che potendo lavorare sulla coppia di materiali è riuscito a svilupparli ognuno secondo le esigenze dell’altro, producendo uno sviluppo reciproco e parallelo.

Per le applicazioni automotive, ad oggi siamo unici al mondo ad utilizzare questa tipologia di carburo di silicio e di carbone,

dove la la sfida tecnologica di questi ultimi anni è stata la ricerca di un raw material con granulometrie sotto i 20 micron.

Questi materiali sono quindi stati sviluppati per avere la minor frizione possibile in condizioni di lavoro e una pellicola di lubrificazione stabile tra le parti, che oltre a garantire una bassa e uniforme temperatura permette di tenere sotto controllo il depositi di materiali, il rumore e le torsioni eccessive.Quindi la richiesta di una riduzione degli attriti, la reazione alla variazione dei fluidi e contingenti esigenze di mercato hanno prodotto una nostra reazione, con un percorso di ricerca e sviluppo che ci ha portato a cambiare ed evolvere le componenti del nostro prodotto e le loro condizioni strutturali e superficiali.

Il carbone ha via via avuto una micrograna sempre più fine. Il carburo di silicio ha visto ampliarsi la porosità superficiale, che dal 2010 realizziamo con tecnologia Laser, anziché con stampaggio, guadagnando notevolmente in termini di precisione. Migliorando decisamente con ciò anche il problema del rumore derivante dallo sfregamento: grazie a questo sviluppo parallelo la granulometria delle polveri di grafite è studiata per interagire alla perfezione con la porosità del Carburo di Silicio, permettendoci di sottrarci al “ricatto” dei fornitori per forniture di materiali “standard”, garantendoci inoltre benefici di performance molto superiori ai nostri concorrenti. Questa lavorazione ci ha permesso di anticipare i competitor giapponesi e tedeschi, dal momento che siamo risusciti a industrializzare la produzione in modo competitivo e soprattutto all’interno di un processo funzionale in relazione alle quantità prodotte: la nostra resta comunque una produzione di massa che esige costi contenuti. Quindi possiamo affermare di aver ottimizzato la precisone alla luce di costi che ci impongono mercato e volumi di produzione.

Questo è il racconto di 25 anni di ricerca continua, che oggi prosegue guardando ai prossimi 25 anni con lo stesso atteggiamento che in questi anni ha fatto sì che i clienti apprezzassero la nostra differenza.

La quota di mercato che oggi deteniamo in questo ambito è figlia interamente della nostra capacità di risolvere i problemi dei clienti. E se siamo arrivati a dare queste risposte è perché non ci siamo concentrati solo sul costo di produzione, ma abbiamo intuito che la progettazione andava spostata dal prodotto al materiale.

Possiamo orgogliosamente affermare che invece di progettare “solo” il prodotto, abbiamo progettato i materiali con cui costruire il prodotto.

È in questo senso che parlare, ad esempio, di Designed Porosity per i nostri anelli di silicio equivale a raccontare per intero una visione, una metodologia e un approccio di lavoro propri di MTU: tutti gli elementi di progetto sono funzionali al risultato del cliente.

Tutta la fase di ricerca e sviluppo si è svolta a Campello sul Clitunno: è stato necessario un investimento qui a Campello per servire tutti i siti produttivi per il carburo di silicio e finitura laser delle superfici. Scelta strategica fatta da 15 anni anche a discapito di un po’ di competitività, ma che ci garantisce controllo, qualità e una certa misura di riservatezza. Per le fasi di produzione e commercializzazione, però sono entrate in campo le consociate estere come elementi indispensabili per riuscire ad aggredire i mercati con le condizioni più competitive possibili, ma soprattutto con efficacissimi presidi logistico-produttivi locali. Così come si rivela fondamentale, per la nostra tipologia di relazione con i clienti, la fase post-vendita, che è concretamente ciò che ci permette di proseguire nella ricerca, grazie ad un processo strutturato di feedback continuo. Così, gli investimenti ad alto tasso tecnologico effettuati a Campello, trovano ragione di essere e vengono ripagati dalla logica di gruppo, permettendo un flusso continuo e virtuoso tra ricerca e commercializzazione dei prodotti, permettendone la produzione di massa che riesce a raggiungere i numeri necessari alla propria sussistenza grazie alle richieste numeriche delle consociate. É la vendita globale a supportare i numeri necessari. Altrimenti non sarebbe vantaggiosa per nessuno la produzione di quantità limitate di anelli per servire solo un mercato locale.

30 anni fa eravamo la più piccola delle 13 aziende che operavano nel settore automotive. Oggi siamo la seconda di tre aziende rimaste in vita, e tutto questo si deve in gran parte alla nostra ricerca sui materiali. Questo ci ha permesso di consolidare un enorme vantaggio competitivo, nei confronti di concorrenti che devono acquistare esternamente i materiali, a volte nemmeno specifici per le loro applicazioni con conseguenti difficolta ad adeguarsi ai salti tecnologici o alle novità di mercato. Siamo riusciti ad acquisire il 20-25% della quota di mercato di concorrenti che, soprattutto per questioni tecniche ancor prima che economiche, si sono dimostrati nel tempo meno flessibili di noi. Ricercando, progettando e realizzando i materiali in casa abbiamo avuto più armi per rispondere alle richieste e tempi di reazione più adeguati”.

Huhnseal e la rivoluzione del mercato

delle pompe a doppia vite.

DANIELE FICORILLI, PRODUCT DEVELOPMENT & SERVICE MANAGER LUCA TAMBURELLI, SALES DIRECTOR

Questa storia descrive come lo sviluppo di una Tenuta per una determinata applicazione, abbia in realtà cambiato il destino del dispositivo stesso in cui essa viene utilizzata. La crescita delle pompe a doppia vite si intreccia con il design e l'affidabilità delle guarnizioni sviluppate da Huhnseal, utilizzate nel mercato del Food&Beverage. Il "design su misura" acquista un significato e una portata ancora maggiori, come ci hanno confermato Daniele Ficorilli e Luca Tamburelli.

Questa tipologia di pompe viene utilizzata per prodotti viscosi - come miele o frutta - ed è concepita in modo da gestire il prodotto in maniera molto delicata, al punto che anche le fragole non vengono danneggiate.

Tutto è partito circa 20 anni fa. All'inizio del 2000, la nostra collaborazione con un cliente, che è uno dei leader del settore,

ci ha portato per la prima volta a sviluppare alcune tenute per pompe a doppia vite per l'industria alimentare e delle bevande. Quindi possiamo dire che tutto è iniziato con le intuizioni di questo cliente e il nostro contributo ha reso possibile il successo di questa tecnologia per l'industria alimentare. Lo sviluppo del prodotto e della sua naturale crescita ha richiesto lo spazio di un ventennio. In questo periodo, si sono succedute diverse generazioni di tenute per pompe a doppia vite sviluppate e modificate in base ai cambiamenti degli standard industriali e delle normative del settore.

Un fattore importante è stato per noi essere parte attiva al Comitato Europeo che sovrintende il design delle apparecchiature igieniche, l'EHEDG (European Hygienic Engineering Design Group - www.ehedg.org). Huhnseal è membro di questo comitato, la cui funzione è quella di definire gli standard per il design dei componenti igienici dei prodotti ingegneristici. Di conseguenza abbiamo potuto sviluppare la nostra linea di prodotti rendendoli sempre più igienici.

Nel tempo, non solo il nostro prodotto - la tenuta - si è evoluta, conseguentemente infatti anche le pompe stesse, utilizzate in nuove applicazioni igieniche, hanno subito questa evoluzione.:

Un esempio è il cioccolato, dove la tenuta meccanica era un fattore limitante che impediva l'uso della pompa a doppia vite con questo prodotto.

Oggi Huhnseal è il principale fornitore di soluzioni di tenuta affidabili per le pompe a doppia vite di produzione OEM da utilizzare per la lavorazione del cioccolato.

Come facile immaginare, sono moltissimi i parametri da tenere sotto controllo, anche solo per piccolissime variazioni di uso. Siamo orgogliosi di constatare come il contributo della ricerca e dello sviluppo di Huhnseal abbia in sostanza permesso ai nostri partner di sviluppare il loro mercato, consentendo, grazie a una tenuta meccanica funzionante in particolari applicazioni, di considerare la pompa a doppia vite come una possibile soluzione.

In sintesi, il nostro sviluppo delle tenute ha avuto un impatto significativo sul successo delle pompe a doppia vite utilizzate nelle applicazioni per il cioccolato.

Tutto questo è il risultato della nostra capacità di lavorare in stretta simbiosi con il cliente e di ideare soluzioni personalizzate. Huhnseal è oggi leader di mercato nelle tenute meccaniche per pompe e attrezzature rotanti da utilizzare nell'industria alimentare e delle bevande.

Il tempo libero come crescita collettiva

MTU BRASILE / CAMPAGNA DI SOLIDARIETÀ 2018

Il 17 dicembre 2018 è stato un giorno molto speciale per MTU Brasile. Abbiamo organizzato l’annuale Campagna di Solidarietà, raccogliendo e donando oggetti da donare in beneficienza ai bambini bisognosi. Un sentito ringraziamento a tutti coloro che hanno contribuito alla donazione. Gli oggetti raccolti sono stati consegnati all’Orfanotrofio Casa di Gesù Maria José e all’asilo Casa della Madre Maria.

MTU ITALIA / C.R.A.L.

Dal 2017 è nata un’Associazione Culturale tra i dipendenti di MTU, per valorizzare il tempo libero di tutti coloro che interagiscono con la nostra azienda con attività ricreative, sportive e culturali. Ecco le immagini della visita organizzata alla Reggia di Caserta l’11 maggio 2019.

MTU ITALIA / GLI INCONTRI DI MTU ACADEMY

Il 21 marzo 2019 abbiamo avuto il piacere di ospitare Francesca Pasinelli, Direttore Generale di Telethon. Ci ha parlato delcruciale ruolo svolto da questa Fondazione nel campo della ricerca medico scientifica.

MTU ITALIA / PERCORSI DI ECCELLENZA

Investiamo sul nostro futuro e su progetti Educativi di cambiamento e di Sviluppo. Un’esperienza didattica unica, che ha unito la lingua inglese ad un laboratorio teatrale, per il potenziamento di abilità da potenziare e rendere spendibili. Una collaborazione con il Primo Circolo Didattico Spoleto di cui siamo orgogliosi, realizzata direttamente presso la Scuola Materna di Campello Sul Clitunno. Un grazie alla Dirigente, alle Maestre, alla professionalità di Artelingua e della Docente, e naturalmente grazie a tutti coloro che hanno creduto nel nostro progetto e in una proposta didattica certamente innovativa. E grazie ai bambini che tanto impegno e entusiasmo hanno messo in questo loro progetto di crescita.

MTU ITALIA / HAPPY BIRTHDAY SIG. GINOBRI!

Il 22 dicembre 2018, in occasione della consueta festa di fine anno, abbiamo festeggiato il 90° compleanno del nostro vice presidente e fondatore della Meccanotecnica Umbra, Fulvio Ginobri. Una festa alla quale tutta l’azienda con commozione ha partecipato, per scambiarsi gli auguri e per rendere omaggio all’amatissimo Sig. Ginobri.